- با ما تماس بگیرید

- 33741617 - 024

- 33741618 - 024

- info@zincteam.com

فرآیند تولید شمش روی | از خاک روی تا شمش روی

آلومینیوم چیست و چه کاربردهایی دارد؟

2019-01-19صادرات شمش روی

2019-02-26

فرآیند تولید شمش روی|گروه بازرگانی زینک تیم

فرآیند تولید شمش روی شامل مراحل مختلفی از جمله استخراج فلز روی، کنسانتره روی، دپو، نمونه برداری، تولید محلول روی، ورق روی و در نهایت تولید شمش روی می باشد. همچنین فلز روی دارای تاریخچه ی طولانی و کاربردهای متفاوتی در زندگی روزمره انسان می باشد. در این مطلب به تمامی موارد فوق به صورت مفصل پرداخته شده است.

معرفی فلز روی

روی (Zinc) عنصری است شیمیایی که با علامت اختصاری Zn شناخته میشود. از لحاظ فراوانی، روی بیست و سومین عنصر موجود در لایه پوسته زمین میباشد. روی فلزی است به رنگ سفید متمایل به آبی که بر اثر رطوبت هوا تیره رنگ شده و در حین احتراق، رنگ سبز براقی تولید میکند. فلز روی بعد از آهن، آلومینیوم و مس چهارمین فلز پر استفاده در جهان می باشد.

تاریخچه فلز روی در ایران

معدن فيروزه نيشابور و مس قلعه زري است كه از قديمي ترين گزارش هاي مدون معدني در ايران است که قدمت آن به ۴ تا ۵ هزار سال قبل از ميلاد مسيح ميرسد.

تمامی فعاليت هاي معادن سرب و روي تا قبل از جنگ جهاني دوم تقريبا به صورت باستاني انجام گرفته است. در دهه۱۹۳۰ كارشناسان آلماني شيوه معدن كاري جديد را به خصوص در زمينه معادن فلزي به ايران آوردند. معادن نخلك، سياه كوه انارك، سرب بي بي شهربانو و چند معدن ديگر از جمله معادن سرب و روي فعال در این زمان بودند. معادن سرب و روي در سال هاي ۱۳۴۶ الي ۱۳۵۶ از رونق خوبي برخوردار بودند. اولين كارخانه تغليظ سرب و روي به روش مدرن در سال ۱۳۴۰ با كمك يك شركت فرانسوي در لكان استان مركزي شروع به کار کرد. لازم به ذکر می باشد که تقریبا به مدت 30 سال محصول معادن روي ايران بعد از فرآوري به صورت كنسانتره به خارج از كشور صادر مي شده است. در سال ۱۳۷۱ اولين شمش روي در مقياس پايلوت تولید گردید. چرا که بعد از جنگ تحميلي، با توجه به وجود معدن انگوران دیدگاه متخصصان داخلي به كسب تكنولوژي فلز روي معطوف گرديد و در اين مورد تحقيقات بسیاری در سطح کشوری جهت كسب تكنولوژي توليد شمش روي از كنسانتره و سنگ معدن انگوران انجام و منجر به توليد آن گرديد.

از سال ۱۳۷۲ نيز توليد شمش روي در شركت های متعددی که اکثرا در استان زنجان واقع هستند آغاز شده و تا به امروز مطابق با آخرین استانداردهای جهانی مشغول به تولید شمش روی با عیارهای متفاوت می باشند.

منابع و معادن فلز روی

فلز روی در مناطق بسیاری در جهان یافت می شود و در بیش از ۵۰ کشور جهان معادن فلز روی وجود دارد. بزرگترین منابع معدنی روی در کشورهای چین، استرالیا، پرو، اروپا و کانادا هستند. در طبيعت دو عنصر سرب و روي، اغلب همراه یک دیگرند. نزديك به ۷۰ درصد سرب معدني از كانه هاي مخلوط سرب و روي كه بطور معمول مقادير روي در آن ها بيشتر از سرب است، توليد مي شود. نزديك به ۲۰ درصد از توليد سرب مربوط به كانه هاي مخلوطي است كه مقدار سرب در آن ها از روي بيشتر است و ۱۰ درصد بقيه توليد سرب در رابطه با كاني هاي مس دار است.

فرآوری و استخراج فلز روی

۸۰ درصد معادن روی در زیرزمین، ۸ درصد به صورت روباز و مابقی به صورت ترکیبی از دو حالت روباز و زیرزمینی هستند. از لحاظ حجم تولید فلز روی، ۶۴ درصد از معادن زیرزمینی (پوشیده)، ۱۲ درصد معادن روباز و ۱۵ درصد از معادن ترکیبی به دست میآید.

در مورد سایر فلزات به ندرت تولید فلز از خاک به طور مستقیم انجام میشود، برای انجام فرآیند تغلیظ، خاک معدنی خردایش شده و سپس جداسازی سایر فلزات انجام می شود، به صورت معمول کنسانتره روی با غلظت % ۵۵، از کمی سرب، مس و آهن تشکیل می شود. فـرآیند تغلـیظ اغلـب در محـل معدن انجام می شود تا هزینه های حمل و نقل به حداقل برسد.

تشویه و زینترینگ:

بیش از ۹۵ % از روی تولید شده جهان از سولفید روی تولید می شود، کنسانتره روی معمولاً از %۳۰-۲۵ گوگــرد و مقــادیر مختلـفی از سایر فلــزات مانند آهــن، سـرب و نقره است که قـبل از آنکه فلــز روی به وسیله تکنیک های هیدرومتالوژی و پیرومتالوژی استحصال شود، گوگرد موجود در آن باید جداسازی شود. این کار از طریق تشویه و یا از طریق زینترینگ انجام می شود. در این کار کنسانتره روی تا دمای بالای حرارت داده می شود و سولفور روی به اکسید روی اکتیو تبدیل میشود و بلافاصله بعد از آن میتوان اسید سولفوریک تولید کرد که یک محصول اقتصادی است . به منظور استفاده از سولفید روی نیاز به سیستم تشویه بوده و هزینه مستقیم تشویه تقریباً برابر با هزینههای کل قسمت های کارخانه روی میباشد.

روش های استخراج فلز روی

روش پیرومتالوژی:

مرحله نهایی ذوب برپایه کاهش روی و سرب با استفاده از کربن در کوره های خاصی که به همین منظور طراحی شده اند انجام می شود، این مرحله با توجه به مقدار بالای انرژی مصرفی بسیار هزینه زاست، امروزه این روش فقط در کشورهای چین، هند، ژاپن و لهستان مورد استفاده است.

روش هیدرومتالورژی:

این روش متداول استحصال در صنعت روی کشور ماست. در این روش کانه را حل نموده و مواد باطله و زائد آن را جدا می کنند به این روش استخراج « تر » نیز می گویند. هیدرو به معنی آب و هیدرومتالوژی علم و هنر استخراج فلزات از کانیهای آنها با استفاده از محیطهای آبی است.

فرآیند تولید شمش روی از خاک روی

- استخراج فلز روی

کانی های فلز روی از کانسارهایی که محتوی فلز روی می باشند استخراج و جهت فرایند استحصال به کارخانه های مخصوص ارسال می گردند.

- کنسانتره / دپو

کنسانتره محتوی فلز روی پس از ارسال از معدن، در محل ها و سالن های خاک مخصوص انبار/دپو می شوند.

- نمونه برداری

از دپوهای ذکر شده، جهت تعیین میزان درصد روی کنسانتره نمونه برداری می شود، تا آزمایش های لازم بر روی آن انجام گیرد.

- محلول روی

پس از تعیین درصد میزان فلز روی، بعد از شروع فرایند استحصال، کنسانتره طی مراحل مختلفی به صورت محلول در می آید.

- ورق روی

محلول آماده شده، برای الکترولیز به سلول های مربوطه هدایت می شود، تا پس از سپری شدن زمان مورد نیاز به ورق روی تبدیل شوند.

- شمش روی

در نهایت ورق های روی در کوره های دوّار با حرارت بسیار بالا ذوب می گردند و در قالب های مخصوص ریخته، پس از سرد شدن به شمش روی تبدیل می شوند.

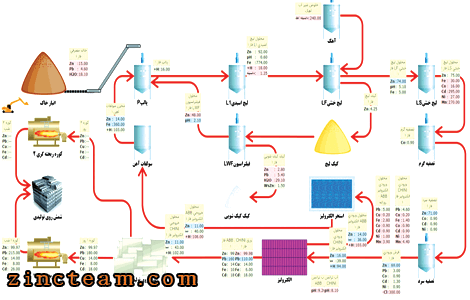

فرآیند تولید شمش روی با تمام جزئیات در تصویر زیر نمایش داده شده است:

شمش روی میتواند درجات مختلفی داشته باشد:

کاربردهای فلز روی

سالانه حدود ۱۲ میلیون تن روی در جهان تولید می شود، بیش از نصف این مقدار درصنعت گالوانیزاسیون مصرف میشود، حدود ۱۴ درصد در آلیاژهایی با پایه روی که بیشتر در صنایع ریختهگری (Die Casting) مورد استفاده قرار میگیرد و ۱۰ درصد در تولید برنج و برنز مصرف می شود. مقدار قابل توجهی روی هم د رrolled zinc که شامل roofing ،gutter،down pipe است مصـرف میشود. مابقی در ترکیباتی همانند اکسید روی و سولفات روی مصرف می شود، عرضهکنندگان دست اول، طیف گستردهای از مصارف روی را پوشش می دهند.

اصلی ترین کاربرد های فلز روی عبارتند از:

صنایع ساختمانی،

حمل و نقل،

مصارف خوراکی،

لوازم الکتریکی و الکترونیکی.

در حال حاضر ۷۵ درصد از روی مصرفی در جهان از محل معادن و خاک معدنی و ۲۵ درصد از محل روی بازیافتی تأمین می شود، مقدار بازیافت همه ساله در حال افزایش است، میزان بازیافت روی کاملاً به میزان جمع آوری محصـولات روی پس از مصــرف بستگی دارد، بیش از ۹۰ درصد این محصولات پس از مصرف جمع آوری می شوند.

روی در تمام مراحل تولید و مصرف قابل بازیافت است، به طور مثال از ضایعات روی در تولید ورق گالوانیزه گرفته تا ضایعات فرآیندهای تولید و نصب و نیز در پایان عمر مصرفی.

فولاد پوشش داده شده با روی و سایر محصولات حاوی روی به دلیل عمر طولانی پس از گذشت زمان زیادی از تولید، وارد چرخه بازیافت میشوند، دوام محصولات حاوی روی متغـیر بوده و از ۵ تا ۵۰ سال در خودرو و لوازم خانگی تا بیش از ۱۰۰ سال در ورق های گالوانیزه (شیروانی) تغییر می کند. چراغ های راهنمایی خیابانی که با پوشش روی هستند می توانند تا بیش از ۴۰ سال کار کنند.

در طول یک قرن گذشته روی طول عمر فولاد را افزایش داده است، پوشش روی اقتصادی ترین روش افزایش محافظت از فولاد در برابر خوردگی است که سالانه حدود ۴ درصد سود ناخالص داخلی کشورهای غیر صنعتی را از بین می برد، فولاد گالوانیزه خواصی دارد که توسط هیچ ماده دیگری تأمین نمی شود. علاوه بر خواص مورد اشاره، خاصیت الکتروشیمیایی روی موجب استفاده از آن در تولید باتری ها شده است. از جمله مهمترین و جدیدترین کاربردهای فلز روی و آلیاژهای اصلاح شده آن، استفاده از آن در ساخت وسایل الکترونیکی نظیر تلفن های همراه، تبلت و سایر موارد اشاره نمود.

مصارف فلز روی

روي در ساخت سيمان، دندانسازي، ساخت كبريت، كفسازي، ظروف سفالين، لوازم لاستيكي، اتومبيل سازي، لوازم آشپزخانه، روکش فولاد (گالوانيزه کردن)، تهيه آلياژهاي برنز و برنج، لحيم کاري، قوطي هاي خمير دندان، چسب فلز ماشين تحرير، نقره آلماني و... است. از اکسيد و سولفور روي به عنوان ماده رنگي سفيد در رنگ سازي و تهيه پلاستيک، از سولفات روي در رنگرزي و ساخت چسب و از کلرور روي در لحيم کاري و جلوگيري از فساد چوب استفاده مي شود.

از آندهاي روي جهت جلوگيري از خوردگي بدنه كشتيها، سكوهاي حفاري و خطوط لوله زير آب استفاده ميشود. چنانچه روي براي ساخت صفحات روي يا برنج بكار رود، اندازه آلومينيوم آن نبايد از ۰۰۵/۰ درصد فراتر رود. مقدار قلع در نوع عيار بالاي روي نبايد از ۰۰۱/۰ درصد فراتر باشد. مقدار آلومينيم در نوع PW نبايد از ۰۵/۰ درصد فراتر باشد. فعاليت شديد الكتروشيميايي، باعث جلوگيري از خوردگي كاتديك در فرآوردههاي آهن و فولادي ميشود. آميختگي روي با مس و تشكيل آلياژ برنج كه اين آلياژ داراي ويژگيهايي مانند قابليت استفاده در درجه حرارتهاي پايين، محافظت در برابر خوردگي و پرداخت زيبا است.

دو عيار ديگر براي فلز روي به منظور مصارف گالوانيزه كردن مورد قبول واقع شده است. يكي به نام عيار گالوانيزه كردن پيوسته (Continious Galvanizing Grade) كه تا ۳۵% سرب و مقداري آلومينيم دارد. و ديگري به نام عيار كنترل شده سرب (Controlled Lead Grade) كه كمتر از ۱۸% سرب دارد و به دور از آلومينيوم است.

از جمله موارد مهم استفاده روی در صنایع مختلف میتوان به موارد زیر اشاره کرد:

• روي به صورت بخشي از مخازن باتري ها، در قالب هاي ريختهگري و صنعت اتومبيل سازي به كار ميرود.

• اكسيد روي به عنوان يك رنگدانه سفيد در رنگ آبي (اقيانوسها) و انواع نقاشي استفاده ميشود.

• كلريد روي به عنوان يك ضدبو (اسپري بدن) و به عنوان ماده نگهدارنده چوب استفاده ميشود.

• سولفيد روي در رنگدانههاي نورتاب براي ساخت عقربههاي ساعت و اشياء ديگري كه در تاريكي بدرخشند، استفاده ميشود.

• متيل روي [Zn(CH۳)۲] در سنتز مواد آلي استفاده ميشود.

• محلولها (لوسيون) هايي كه از كالامين ساخته ميشود، مخلوطي از كربناتها و سيليكاتهاي روي Silicate و Zn-hydroxy- Carbo است که در درمان جوشهاي پوستي كاربرد دارد.

صنايع ساختماني:

روي در كارهاي عمراني و ساختماني نيز مورد مصرف قرار ميگيرد. اگر چه روي داراي مقاومت بالايي است، بدليل مقاومت خزشي بسيار پايين آن براي مدت ها بعنوان مواد ساختماني استفاده نمي شد. آلياژهاي با روي كم با اساس Zn-Ti-Cu كه داراي چكش خواري بسيار خوب و مقاومت خزشي بالاست، از ۴۰ سال قبل توسعه يافته است. اين مواد را مي توان جهت توليد صفحات يا ورق هاي روي، نورد داد. از اين صفحات ميتوان در توليد وسايل زهكشي سقف و يا در پوشش ساختمان ها استفاده نمود.

آلياژها :

روي در دماي بالاتر از دماي اتاق تبلور مجدد مي يابد و مقاومت خزشي پايين دارد. بنابراين، اين عنصر تنها بعنوان ماده سازنده هنگام آلياژ كاري مناسب است. عناصر آلياژي، بيشتر Al، Cu، Mg منجر به كوچك شدن دانه ها، تشكيل بلورهاي مختلط يا سخت شدگي رسوب شده و بدين طريق خواص مكانيكي فلز، توسعه مي يابد.

روي در تهيه آلياژهاي برنج، نقره، نيكل استفاده ميشود. روي در قالب هاي ريختهگري و صنعت اتومبيل سازي نيز به كار ميرود.

گالوانيزه كردن فولاد:

فلز روي در گالوانيزه كردن فرآورده هاي فولادي بكار مي رود و باعث جلوگيري از خوردگي فولاد ميشود. بخش بزرگ اين فرآورده ها در گالوانيزه كردن فولاد، ورقهاي پوشش بامها، مخازن ذخيره، حصار کاربرد دارد.

ورقهاي گالوانيزه به صورت كانالهاي هوا در سيستم هاي تهويه مطبوع و هواكش ها و سيستم هاي حرارتي نيز كاربرد دارند.

پوشش روي از طريق مكانيسم زير فولاد را در مقابل خوردگي توسط هوا محافظت مي كند:

• اثر دي اكسيد كربن و رطوبت هوا بر روي، تشكيل پوشش محافظ با اساس كربنات روي است كه منجر به كاهش سرعت خوردگي مي شود.

• بدليل ويژگي الكتروشيميايي حفاظت كاتدي، روي بطور فعال از خوردگي در محل هاي آسيب كوچك، قسمت هايي كه پوشش آسيب ديده و لبه هاي صفحات بريده شده جلوگيري ميكند.

• استفاده بهينه از منابع مواد خام جهان ايجاب مي كند كه فلزات را از خورده شدن محافظت كنيم. همانگونه كه اتمسفر خورنده تر مي شود، استانداردهاي حفاظت در مقابل خوردگي نيز، بخصوص در توليد فولاد، بايستي افزايش يابد. در كشورهاي صنعتي تقريباً ۵۰ درصد روي جهت جلوگيري از خوردگي استفاده مي شود.

روي تجاري (% ۵/۹۹ – ۵/۹۸)جهت گالوانيزه كردن گرم - عميق در تجهيزات توليد و توزيع و روي با درجه خلوص بالا (% ۹۵/۹۹) جهت گالوانيزه كردن پيوسته فنرها و سيم هاي فولادي كاربرد دارد. فرايند متالوژيكي كه جهت توليد روي با درجه خلوص پايين تر استفاده مي شود، كاربرد سرب بعنوان ناخالصي اصلي است. حضور ۱ درصد سرب در مقايسه با محصولات خالص تر، ۴۰ درصد تنش سطحي را كاهش مي دهد. هنگام غوطه ور سازي در حمام روي كه تنها چند دقيقه طول مي كشد، فلز ۴۵۰۰ درجه سانتیگراد گرم مي شود.

فرآيند انتشار منجربه تشكيل لايه اي از آلياژ آهن - روي بر سطح فولاد شده كه اين لايه چسبندگي پوشش روي را افزايش مي دهد.

علاوه بر فرآيندهاي گرم - عميق، فرايندهاي گالوانيزه كردن ديگري نيز توسعه يافته است. در روي اندود كردن الكترولينيك، يك جريان متناوب منجر به نهشت پوشش درخشان ۲۵- ۵ سانتي متري از الكتروليت هاي اسيدي، سيانيدي يا الكتروليدهاي آسكالن بدون سيانيد بر سطح مي گردد. البته اين پوشش تنها در مقابل خوردگي هاي سطح متوسط از فلز حفاظت مي كند.

به دليل نسبت بالاي روي در پتانسيل اكسيداسيون و احيا از اين فلز براي حفاظت آهن و فولاد در برابر خوردگي استفاده ميشود. فلز روي توليد شده از سنگ معدن را روي اوليه (Primary Zinc) يا دست اول مي نامند. فلز روي حاصل از باطلهها، پس ماندهها و قراضهها را بر حسب نوع فرآيند بازيابي به نامهاي ثانويه يا دست دوم (Secondary)، تقطير دوباره (Redistilled) يا ذوب دوباره (Re-melt) مينامند. روي اوليه به دو دسته روي الكتروليتي و روي تقطير شده، بر حسب روش احيا بكار برده شده، طبقه بندي ميشود.

الکترونيک:

فلز روي در سيمهاي برقي، مخابرات و پيچ و مهرهها بكار ميرود. اكسيد روي به صورت ورق در بدنه باطريهاي خشك، پوشش سقف صفحههاي گراور عكاسي، براي محافظت بدنه كشتي خطوط لوله و تأسيسات حفاري در دريا بكار ميرود، علاوه بر آن براي آبكاري پيچ و مهره ها و قطعات فلزي كوچك، تهنشين ساختن فلزات نادر موجود در يك محلول، نقرهزدايي سرب بوسيله فرآيند Parkes، جداسازي ناخالصيهايي از قبيل مس، كادميوم و نيكل از يك محلول (قبل از انجام الكتروليز) از غبار روي استفاده ميشود. فريتهاي روي (Zinc Ferrite) در قطعات الكترونيكي موجود در ترانسفورماتورها (بوبينها)، آمپليفايرها، موتورها، تيونرها و همچنين در قطعات الكترونيكي موجود در راديو و تلويزيون و كامپيوتر بكار گرفته ميشود.

فريتهاي روي (Zinc Ferrite) در قطعات الكترونيكي موجود در ترانسفورماتورها (بوبينها)، آمپليفايرها، موتورها، تيونرها و همچنين در قطعات الكترونيكي موجود در راديو و تلويزيون و كامپيوتر بكار گرفته ميشود.

رنگ سازي:

اكسيد روي بدليل دارا بودن خاصيت پوششي اپاسيتي (Opacity) در برابر اشعه ماوراء بنفش و ضريب شكست بالا (High Refractive Index)، در صنايع رنگسازي استفاده ميشود كه باعث افزايش پايداري رنگ است.

لاستيک سازي:

اكسيد روي همچنين به عنوان فعال كننده و شتاب دهنده اصلي در صنعت محكم سازي لاستيك با گوگرد بكار برده ميشود.

ليتوپون (Lito Pone) كه يك پيگمنت سولفات باريم- سولفيد روي است در صنايع رنگ، لاستيك و مركب چاپ كاربرد دارد.

داروسازي:

اسميت زونيت در مصارف دارويي با نام قديم کالامين شناخته مي شود و ماده مورد مصرف در صنعت داروسازي، اکسيد روي ZnO حاصل از اسميت زونيت است که درجه خلوص آن بايد بيش از ۹۸ % باشد. اين ماده به صورت پودر صورتي کم رنگ در آب نامحلول بوده ولي در اسيدهاي معدني به خوبي حل مي شود. کالامين اثر ضدخارشي داشته و آن را جهت مصارف خارجي (پوستي) و به شکل پودر، كرمهاي ضدآفتاب (لوسيونها) با نام هاي تجاري معرفي مي شوند:

Aqueous Calamine Cream , Oily Calamine Lotion , Calamine Ointment , Calamine Lotion

کالامين در ترکيبات دارويي به نام کالاموکس که در آمريکا تهيه مي شود، نيز به کار مي رود. داروهاي تهيه شده از کالامين براي خشکي پوست، سوختگي هاي خفيف، اگزما، خراشيدگي، جوش هاي چرکي، ادرار سوختگي، کچلي، گزش حشرات، زرد زخم، واريس و درمان هموروئيد کاربرد دارد.

اكسيد روي در فرآوري تركيبات ديگر روي كه در ساختن فرآوردههايي مانند مركب، رنگمو، مواد افزوني روغن، داروهاي ضد قارچ، براق كننده ها و لينوليوم بكار مي روند.

ريخته گري تحت فشار با روي:

روي ريختهگري شده تحت فشار (Zinc die-cast) يكي از كاربردهاي اصلي روي بوده كه توسط آلياژهاي نوع ZnAl۴Cu و ساير تركيبات وابسته انجام مي شود. برخي از مزيت هاي روي در ريخته گري تحت فشار عبارتنداز :

• سرعت توليد مي تواند بسيار گسترده باشد (۱۰۰۰- ۶۰ قطعه) به نسبت اندازه و پيچيدگي قطعات.

• ويسكوزيته زمينه پايين و دماي ذوب كم آلياژها، محصول با كيفيت بالا را تضمين مي كند.

• پايين بودن و قابل كنترل بودن انقباض آلياژهاي روي، دقت ابعاد را افزايش مي دهد.

• سطوح درخشنده يا مات با انواع پوشش ها قابل دست يابي است.

• بعلت طيف توليد وسيع، هزينه ها پايين است. محصولات به سبب ويژگي هاي مكانيكي و فيزيكي خوب داراي دوام بالايي هستند.

• انرژي مورد نياز اين فرايندها پايين است. قريب ۵۰ درصد قطعات ريخته گري شده تحت فشار از جنس روي در صنعت خودرو مصرف مي شود.

روي ريختهگري شده تحت فشار در ساخت در و پنجره، مبلمان، كابينت قفل و كليد و شير آلات و اتصالات حمام نيز مصرف زيادي دارد.

صنايع اتومبيلسازي:

روي در صنايع اتومبيلسازي از جمله در ساخت شبكه ها، دستگيره قفل، اجزاء مكانيكي و برقي، بدنه، اتصالات برقي نيز كاربرد وسيع و گسترده دارد.

صنعت چاپ:

در صنعت چاپ (فتوكپي) نيز اكسيد روي استفاده ميشود.

تركيبات روي در ساخت رنگ هاي ضد خوردگي كاتالسيت هاي شيميايي، ماده گدازنده جوشكاري، لولههاي كاتدي، صفحه هاي رادار، و مواد افزودني (additive) در روغن هاي روانكننده و گريس نيز بكار برده ميشود.

تجهيزات ضد آتش و نگهداري چوب:

سولفات روي و كلرور روي دو تركيب مهم ديگر هستند كه در تجهيزات ضد آتش سوزي حفظ و نگهداري چوب و مواد گدازنده وجود دارند.

صنايع کشاورزي:

در ساخت كود به عنوان يك ماده افزودني مصرف ميشود.

مصارف روی در ایران و جهان

چشمانداز ترسيم شده توسط گروه مطالعات بين المللي سرب و روي در خصوص روي اين است كه مصرف جهاني فلز روي با ۸/۴ درصد رشد به ۳۴/۱۰ ميليون تن در دو سال آینده و با ۳/۴ درصد رشد به ۷۸/۱۰ ميليون تن طی بازه زمانی ۲۰۱۸ تا ۲۰۱۴ افزايش يابد. عامل اصلي اين امر افزايش مصرف در صنايع گالوانيزه در چين و سرمايهگذاري در پروژه هاي زيرساختي مانند ساخت جاده هاي جديد، خطوط راه آهن و تاسيسات انتقال نيرو، توسعه سريع خانه سازي و صنعت خودروسازي است.

به دليل دسترسي آسان به مواد اوليه (شمش روي) براي صنايع مصرفكننده در ایران، خصوصاً در زمينه صنايع گالوانيزاسيون و توليد اكسيد، مصرف آن افزايش چشمگيري داشته به طوري كه براساس اطلاعات حاصله مصرف داخلي در سال جاري به حدود ۷۰ هزار تن رسيده است.

بيشترين ميزان مصرف ظاهري در طي اين سالها (۲۰۱۴-۲۰۱۰) به ميزان ۱۳ ميليون تن مي باشد. مصرف ظاهري سرب و روي در جهان طي سالهاي ۲۰۱۰ و ۲۰۱۱ داراي مقدار نسبتا ثابتي بوده است و با توجه به ميزان توليد ثابت جهاني در همين سال ها، مي توان گفت تعادل نسبي بين عرضه و تقاضا ايجاد گرديده است.

8 دیدگاه ها

توضیحات جامعی بود فقط فرایند تولید شمش از خاک تا شمش واضح نیست که بشه مطالعه کرد

ممنون از توجهتون.

بزودی مقاله آپدیت میشه.

با سلام

ممنون بابت اطلاعاتی که در اختیار قرار دادید. ولی در کل فرآیند استخصال روی کامل توضیح داده نشده است.

اگر امکان داره تکمیل بفرمایید.

با سپاس

سلام دوست عزیز

بزودی مقاله بروزرسانی میشه

خیلی مفید بود

خوشحالیم که راضی بودین

خییلی خفن بود

ممنون از شما.